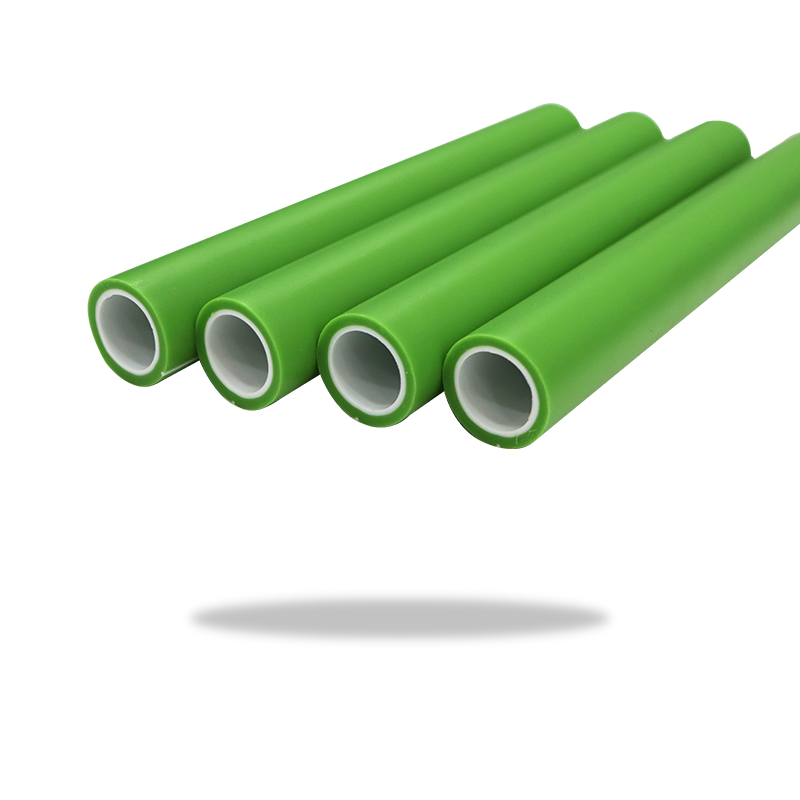

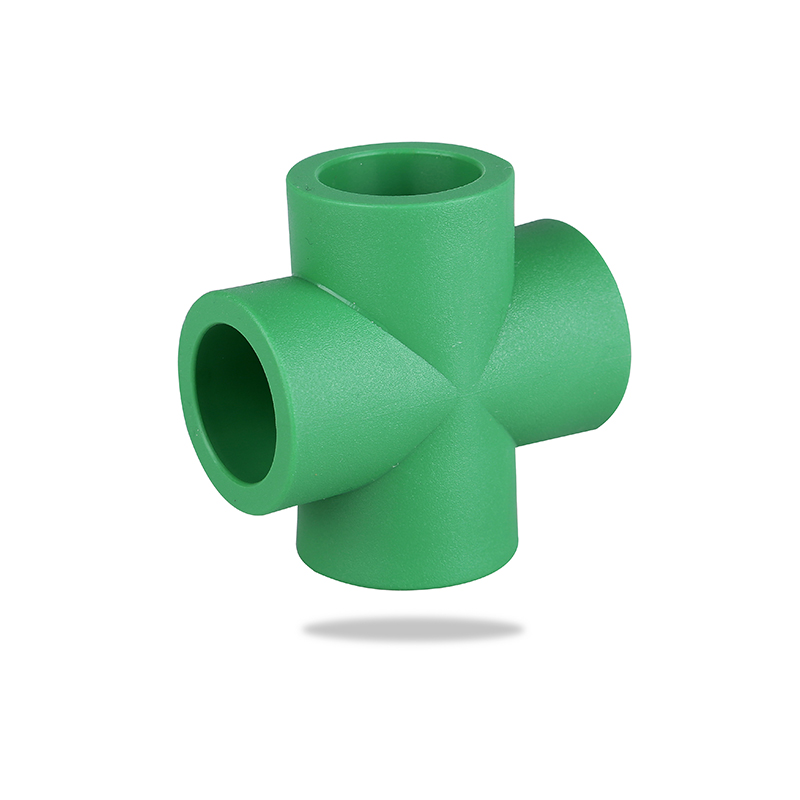

Produktionsprocessen for PPR (polypropylen tilfældig copolymer) krydser involverer flere kritiske trin, der sikrer ensartet kvalitet og pålidelighed. PPR krydser er afgørende komponenter i VVS- og rørsystemer, og det er vigtigt at opretholde deres kvalitet for at forhindre lækager, sikre holdbarhed og give pålidelig ydelse over tid. Her er en oversigt over, hvordan produktionsprocessen sikrer disse kvaliteter:

Valg af materiale: Kvaliteten af PPR-kryds begynder med valget af højkvalitets polypropylen tilfældig copolymer (PPR) harpiks. Denne harpiks skal have den passende molekylære struktur og smelte strømningsindeks for at tilvejebringe de ønskede mekaniske egenskaber, såsom høj påvirkningsmodstand, fleksibilitet og kemisk resistens. Tilfælde og stabilisatorer: For at forbedre ydelsen af PPR krydser kan råmaterialet blandes med tilsætningsstoffer som UV -stabilisatorer, antioxidanter og farvestoffer. Disse tilsætningsstoffer hjælper med at forhindre nedbrydning fra UV -eksponering, termisk oxidation og andre miljøfaktorer, hvilket sikrer ensartet kvalitet og levetid.

Injektionsstøbning: PPR -kryds produceres typisk ved hjælp af injektionsstøbningsprocessen, som er meget præcis og i stand til at producere komplekse former med stramme tolerancer. Processen involverer opvarmning af PPR -harpiksen til en smeltet tilstand og derefter injicerer den i et formhulrum designet i form af krydset. Kontrollerede støbningsbetingelser: nøgleparametre såsom temperatur, tryk og kølingstid styres omhyggeligt under injektionsstøbning for at sikre ensartet vægtykkelse, glatte overflader og en uniform materialefordeling. Korrekt kontrol af disse parametre minimerer defekter som fordrejning, krympning eller interne spændinger, der kan kompromittere monteringens kvalitet. Automation hjælper med at reducere menneskelig fejl og sikrer, at hver batch opfylder de samme høje standarder.

Præcisionsformdesign: Formens design og kvalitet spiller en afgørende rolle i produktionen af PPR -kryds med ensartede dimensioner og egenskaber. Forme er fremstillet med høj præcision, hvilket sikrer, at hver krydsfontering har den samme form, størrelse og vægtykkelse. Regular formvedligeholdelse: Forme gennemgår regelmæssig inspektion og vedligeholdelse for at forhindre defekter som burrs, flash eller forkert justering. Properformpleje sikrer, at overfladen finish på bindene forbliver glat og fri for ufuldkommenheder, hvilket er kritisk for pålidelig forsegling og fælles integritet.

I-Process Quality Control (IPQC): Under produktion udføres kvalitetskontrolchecks på forskellige faser for at overvåge konsistensen af PPR-krydserne. Disse kontroller kan omfatte visuelle inspektioner, dimensionelle målinger og vægtkontrol for at sikre overholdelse af specifikationer. Hydrostatisk trykprøvning: Efter støbning underkastes PPR -kryds for hydrostatisk trykprøvning for at sikre, at de kan modstå det nominelle tryk uden at lække eller svigtede. Denne test simulerer forhold i den virkelige verden og hjælper med at identificere eventuelle svage punkter eller defekter. Indføringsmodstand og bøjningsstyrkeforsøg: PPR-kryds testes for påvirkningsmodstand og bøjningsstyrke for at sikre, at de kan modstå mekaniske stress- og trykændringer. Disse tests hjælper med at garantere, at fittings udfører pålideligt i forskellige applikationer.

Termiske cykelforsøg: PPR -kryds kan gennemgå termiske cykelforsøg, hvor de gentagne gange udsættes for ekstreme temperaturer for at vurdere deres modstand mod termisk ekspansion og sammentrækning. Dette sikrer, at fittings ikke knækker eller deformeres under temperatursvingninger. Stress Cracking Resistance: Modstanden for PPR-materiale til miljømæssig stresskrakning testes for at sikre, at den forbliver intakt under forskellige belastninger og miljøforhold. Computer-aided design (CAD) og computerstøttet fremstilling (CAM): CAD og CAM-teknologier bruges til at designe forme og optimere produktionsprocessen. Dette sikrer, at fittings er fremstillet med høj præcision, reducerende variation og defekter. Robotisk automatisering og konsekvent processtyring: Robotautomation og realtidsprocesovervågning sikrer konsekvent produktionskvalitet. Automatiserede systemer justerer parametre som injektionshastighed, tryk og køletid for at opretholde ensartethed og forhindre defekter.

Produktionsprocessen for PPR-kryds involverer omhyggelig udvælgelse af råmaterialer af høj kvalitet, formning af præcisionsinjektion, streng kvalitetskontrol og avancerede fremstillingsteknologier. Ved at overholde disse processer og standarder sikrer producenterne, at PPR -kryds er pålidelige, holdbare og konsistente i kvalitet, der imødekommer behovene i forskellige VVS- og piping -applikationer.

简体中文

简体中文