At designe en PPR -ventil Det kan fungere stabilt i lang tid under højtemperatur- og højtryksmiljø, det er nødvendigt at overveje materielle egenskaber, strukturelle design, fremstillingsproces og miljøfaktorer i faktisk anvendelse. Følgende er detaljerede designtrin og vigtige tekniske punkter:

1. afklar krav og arbejdsvilkår

Før designet skal de specifikke applikationsscenarier og tekniske krav til ventilen afklares:

Driftstemperatur: Bestem den maksimale driftstemperatur (såsom 70 ° C, 95 ° C eller højere), og sørg for, at materialet kan modstå denne temperatur i lang tid.

Driftstryk: Bestem den maksimale trykbærende kapacitet (såsom PN16, PN20 eller højere), og vælg den relevante vægtykkelse og struktur i henhold til trykniveauet.

Medietype: Forstå egenskaberne ved transportmediet (såsom varmt vand, koldt vand, kemisk opløsning osv.) For at evaluere korrosiviteten eller andre effekter på materialet.

Brug miljø: Overvej, om det udsættes for ultraviolette stråler, chok med lav temperatur eller andre eksterne miljøfaktorer.

2. Valg af materiale

Valget af PPR-materialer er nøglen til designet, der direkte påvirker temperaturmodstanden, trykresistensen og anti-aging-ydelsen på ventilen:

PPR Materiale Kvalitet:

Vælg PPR -materialer med høj varmemodstand og høj krybemodstand, såsom PPR80 eller PPR100 (med henvisning til MRS -værdien af materialet er 8,0MPa eller 10,0MPa).

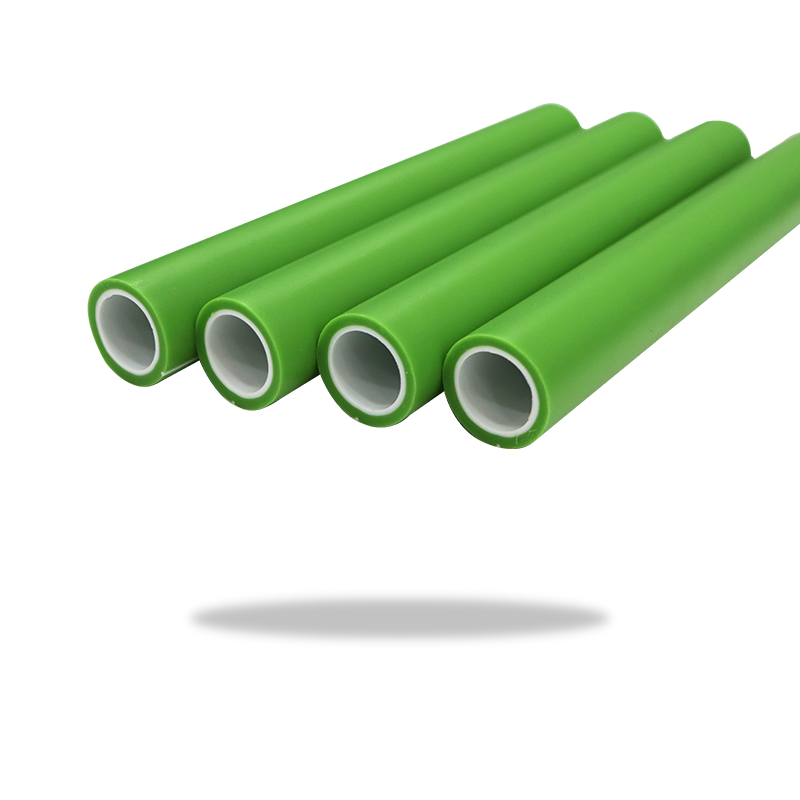

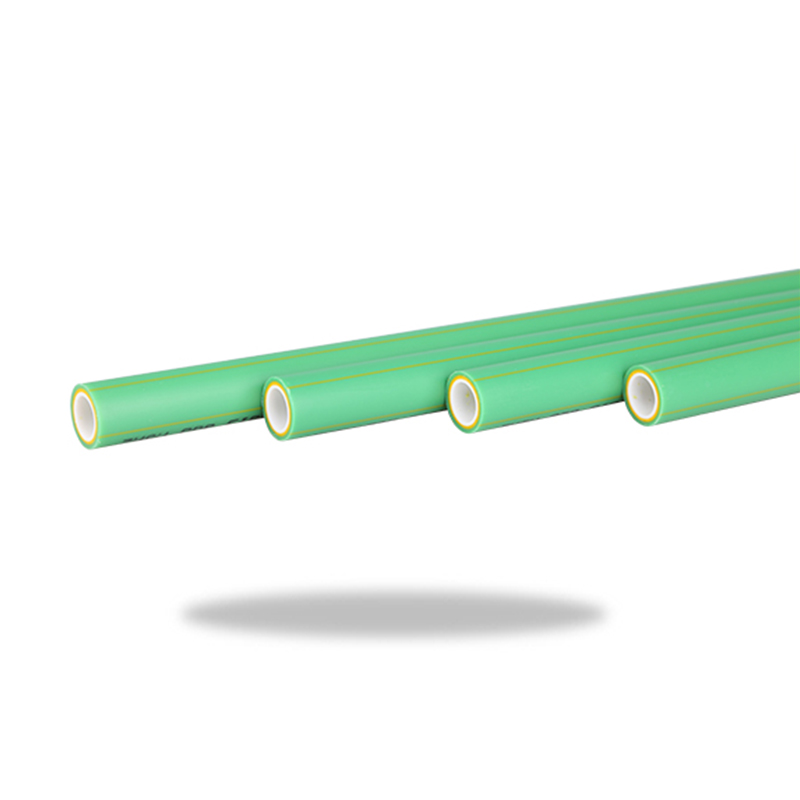

For miljøer med høj temperatur og højt tryk anbefales det at bruge forstærkede PPR-materialer (såsom glasfiberforstærket PPR eller nanokomposit PPR) for at forbedre mekanisk styrke og holdbarhed.

Forseglingsmateriale:

Ventilforseglingerne er normalt lavet af høj temperaturresistent EPDM (ethylenpropylen dien monomer gummi) eller silikone for at sikre god elasticitet ved høje temperaturer.

Hvis mediet er ætsende, kan PTFE (polytetrafluoroethylen) vælges som tætningsmateriale.

3. strukturel design

Ventilens strukturelle design skal tage hensyn til trykkapaciteten, forseglingsydelsen og den operationelle bekvemmelighed:

Vægtykkelsesdesign:

I henhold til ISO 15874 eller GB/T 18742 -standarder skal du beregne den mindste vægtykkelse af ventilkroppen for at sikre, at det kan modstå designtryk og temperatur.

Under høje temperatur- og højtryksbetingelser øger passende vægtykkelsen passende for at udligne krybningseffekten af materialet på grund af langvarig anvendelse.

Ventilkropsform:

Design en strømlinet ventillegeme for at reducere mediets strømningsmodstand, samtidig med at de undgår stresskoncentrationsområder.

Sørg for, at den indre overflade af ventilkroppen er glat for at reducere muligheden for medium tilbageholdelse og skalering.

Forseglingsstruktur:

Vedtag et dobbeltlags tætningsdesign (såsom O-ring flad tætning) for at forbedre tætningspålideligheden.

Under miljø med høj temperatur og højt tilsættes anti-løsrivdesign (såsom trådlåsning eller fjedervask) for at forhindre, at tætningen mislykkes på grund af termisk ekspansion eller vibration.

4. Termisk ekspansionskompensation

PPR -materiale har en høj termisk ekspansionskoefficient og er tilbøjelig til deformation i miljø med høj temperatur. Derfor skal følgende foranstaltninger træffes:

Fleksibel forbindelse:

Brug fleksible led (såsom bælge eller gummiled) mellem ventilen og rørledningen til at absorbere forskydningen forårsaget af termisk ekspansion.

Reserveret kløft:

Reserver passende udvidelsesgap under installationen for at undgå stresskoncentration forårsaget af termisk ekspansion.

Forstærkende ribben design:

Føj forstærkende ribben til ventilhuset for at forbedre den samlede stivhed og reducere virkningen af termisk ekspansion på strukturen.

5. Fremstillingsproces

Fremstillingsprocessen for PPR -ventiler påvirker direkte dens kvalitet og ydeevne:

Injektionsstøbning:

Optimer injektionsstøbningsprocesparametre (såsom smeltetemperatur, injektionstryk, køletid) for at sikre, at materialet fuldt ud fylder formen og reducerer den indre stress.

Brug forme med høj præcision for at sikre konsistensen af ventilkropsstørrelse og overfladekvalitet.

Svejsningsproces:

Til ventiler med svejsedele bruges varm smeltesvejsningsteknologi til at sikre styrken og tætningen af svejsningen.

Kontroller svejsningstemperaturen og tiden for at undgå overophedning, der forårsager nedbrydning af materiale eller overkøling, der forårsager løs svejsning.

Efterbehandling:

Anneal det færdige produkt for at eliminere intern stress og forbedre materialets krybningsmodstand.

6. Holdbarhed og test

For at sikre, at ventilen kan fungere stabilt og i lang tid under højtemperatur og højt trykmiljø, kræves der strenge test:

Trykprøve:

I henhold til standarder (som ISO 15874 eller GB/T 18742) udsættes ventilen for hydrostatisk test for at verificere dens trykkapacitet.

Temperaturtest:

Ventilen anbringes i et miljø med høj temperatur (såsom 95 ° C eller højere) i lang tid aldringstest for at evaluere dens ydelsesændringer.

Træthedstest:

Simulere faktiske brugsbetingelser og udføre flere skifteoperationer på ventilen for at verificere dens holdbarhed og forseglingsydelse.

Burst Test:

Test ventilens brudspunkt under ekstremt pres for at sikre dens sikkerhedsmargin.

7. Installation og vedligeholdelse

Korrekt installation:

Brug specielle varme smelteværktøjer til svejsning, og sørg for, at svejsetemperaturen (normalt 260 ° C) og tiden opfylder kravene.

Undgå overdreven bøjning eller strækning af røret for at forhindre yderligere stress på ventilen.

Regelmæssig inspektion:

Kontroller regelmæssigt ventilens tætningsydelse og operationelle fleksibilitet, og udskift aldring eller beskadigede dele i tide.

Beskyttelse af frostvæske: I kolde områder skal du tage isoleringsforanstaltninger (såsom indpakning af isolering bomuld eller elektrisk opvarmningstape) for at forhindre, at ventilen bliver beskadiget på grund af lav temperatur.

8. Innovation og intelligens

Med udviklingen af teknologi kan der tilføjes flere funktioner til PPR -ventiler:

Intelligent overvågning: Integrerede sensorer overvåger tryk, temperatur og strømning af ventilen i realtid og transmitterer dataene til det centrale kontrolsystem.

Fjernbetjening: Tilføj elektriske eller pneumatiske aktuatorer for at opnå ekstern switching og justeringsfunktioner.

Antibakterielle materialer: Ved drikkevandssystemer bruges antibakterielle PPR -materialer til at hæmme bakterievækst.

Design af en PPR -ventil, der kan fungere stabilt i lang tid under høje temperatur- og højtryksmiljøer, kræver optimering fra flere aspekter, såsom materialeudvælgelse, strukturel design, fremstillingsproces og termisk ekspansionskompensation. Gennem rimelig design og streng testning, højtydende og høj-pålidelighed PPR-ventiler kan oprettes for at imødekomme behovene ved forskellige komplekse arbejdsvilkår.

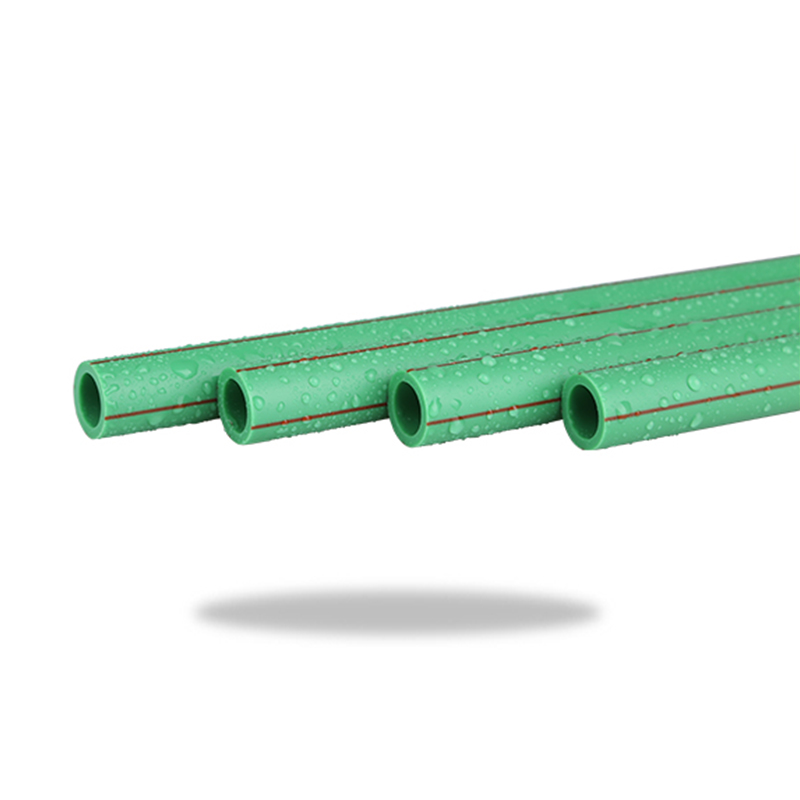

Zhsu PPR-fittings er lavet af polypropylen tilfældig copolymer, ikke-giftigt,...

Se detaljer

简体中文

简体中文